现场施工不当会导致土工合成材料的功能无法充分发挥。精心施工是确保土工合成材料工程良好功能的重要替代方法。

HDPE防渗膜的施工技术要求如下:

一,场地基础处理

1,放置HDPE防渗膜之前应与有关部门全面检查组装基板,放置底部应放置,平整,垂直深度25mm无树根,瓦砾,石头,混凝土材料,钢头,玻璃屑以及其他有用的车轮压实机压实,以去除汽车痕迹,脚印和地面颠簸。此外,大于12mm的地面也应破碎或压实。

2.当HDPE防渗膜渗入回填物中时,回填的密实度偏差小于95%。

3,场地基础应无渗漏,淤泥,水,有机残留物和可能造成环境污染的有害物质,基础拐角应平整,在正常情况下,其弧形截面尺寸应小于500毫米。

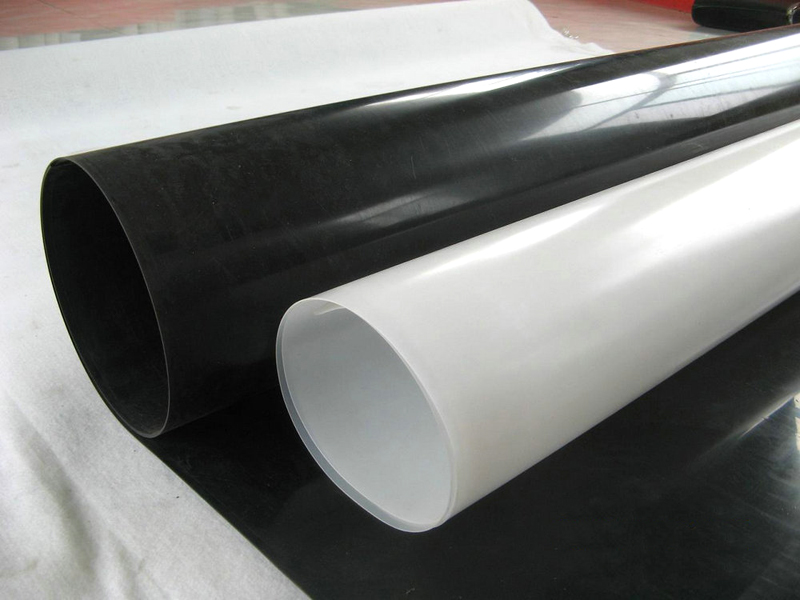

防渗膜在储层中的应用

二,HDPE防渗膜施工技术要求。

1,HDPE防渗膜的隔膜和焊接结构应在5℃以上,风水平在4以下,无雨,无雪天气。

2,HDPE防渗膜的施工过程按以下顺序进行:防渗膜的插入→系带焊接接头→焊接→现场检测→维修→重新检查→回填

3,隔膜与隔膜接头之间的搭接宽度不小于80mm,通常应使接头方向等于最大坡度线,即沿坡度方向分开。

4. HDPE防漏膜时,应根据当地的温度变化范围和HDPE防漏膜的性能要求,减少因温度变化引起的膨胀变形。另外,应根据现场形貌和不透水膜的插入量来补充不透水膜的膨胀量,以适应??粉底的不均匀掺入。

5,HDPE防渗漏膜植入后,应尽量减少在膜,搬运工具等表面上的走动,所有可能对HDPE防渗漏膜造成伤害的物体,均应放置在防渗漏膜上或进行防渗漏膜的行走,以免对HDPE膜造成意外损坏。

6,HDPE膜施工现场所有人员不得吸烟,不能穿带钉子的鞋或高跟硬底鞋在膜表面上行走,否则损坏可能破坏所有防渗膜的活动。

7,HDPE防渗膜的薄膜,在未覆盖保护层之前,应在薄膜的角落每2-5m放一个20-40kg的沉重沙袋,以防止防风膜被风吹散。

8,HDPE防渗膜应自然,用支撑层压实,扭曲打褶,悬浮。

9.分段构造防渗膜时,铺设后应及时覆盖上层,暴露于空气中的时间应超过30天。

10. HDPE防渗膜锚固应根据设计进行建造。在项目中地形复杂的地方,施工单位提出的其他锚固方法,必须经设计单位和监理单位批准后,方可实施。

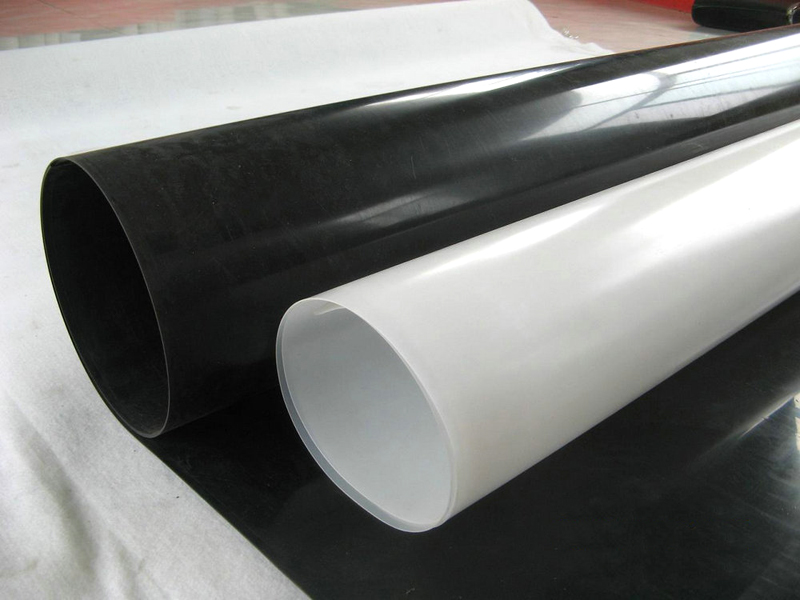

防渗膜施工现场

11,HDPE防渗膜的焊接要求:

(1)HDPE防渗膜焊缝表面不应有污物,沙,水(包括露水)和其他杂质影响焊接质量,应清理焊接。

(2)每天开始焊接时(早晨和午餐休息后),必须先在现场进行试焊,通过测试后才能进行正式焊接。

(3)HDPE防渗膜的焊接应采用双轨热熔焊机进行焊接,挤压焊或热风枪连接仅用于维修,盖或热熔焊机不能到达的地方。

(4)应根据施工过程中的温度和材料特性,随时调节和控制焊机的工作温度和速度。

(5)焊缝处的HDPE膜应整体熔化,不得有假焊,漏焊或过度焊接。两层HDPE不可渗透膜的连接必须平整,舒缓。

焊接质量控制

随着施工的进行,要求及时检查HDPE膜的焊接质量,并随时用热风枪或塑料焊枪修复焊接处的漏焊和虚焊位置。具体方法如下:

焊缝现场检查方法

1.检查应分三个步骤进行,即目视检查,充气检测和损坏测试。

2.目视检查:查看两道焊缝是否光滑,清晰,无皱纹,透明无渣,气泡,漏点,熔点或焊缝固定边等。

外观检查主要针对防渗漏膜的外观,焊缝质量,丁字焊,基体杂物等进行详细检查,所有施工人员应在整个施工过程中进行此项工作。

3.除目视检查外,所有焊缝的密封性也应采用真空检查,对于不能进行真空检查的零件,应加强自检。

4.充气压力试验的充气强度为0.25MPa,2分钟无漏气。考虑到线圈材料柔软且容易变形,允许压力降低20%

5.样品在双轨焊缝拉伸试验中,进行剥离和剪切试验的标准,焊缝未撕开且母体撕裂损坏,此时焊接合格,如果不合格,则应拿第二块,再对原焊缝再拿三块不合格的,应做整条焊接线。

6.合格的样品块应送到业主,总承包商和其他有关单位备案。

7.目视检查,充气检测和损坏测试中发现的缺陷应及时修复。那些不能立即修理的应标记,以防止在修理过程中遗漏。

8.外观检查,发现漆膜表面有孔洞和其他缺陷,如在焊接过程中出现渗漏和焊接损坏,焊接,损坏等情况,应及时用新鲜的贱金属进行修复,修复每面的伤痕超过受损部位10-20cm。并记笔记。

9.对于修复的焊缝,通常需要进行详细的目视检查,并在释放前确认修复的可靠性。